(по материалам сайта ЛАЭС)

Газовый контур реакторной установки предназначен для:

-

предотвращения окисления графитовой кладки;

-

обеспечения более эффективного отвода тепла от графита к каналам реактора;

-

контроля герметичности топливных и специальных каналов;

-

локализации распространения протечек теплоносителя по графитовой кладке при разгерметизации канала;

-

сушки графитовой кладки реактора;

-

очистки азотно-гелиевой смеси, циркулирующей через кладку реактора, от примесей;

-

продувки внутренних полостей металлоконструкций, окружающих реакторное пространство, азотом.

В качестве рабочей среды

в контуре используется либо азот высокой

чистоты, либо гелиево-азотная смесь при

увеличении мощности реактора выше 70% от

номинальной.

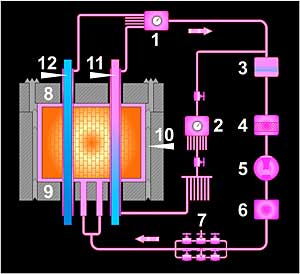

Схема

газового контура реактора РБМК:

|

1. Система КЦТК реактора |

Газ или газовая смесь

подается после узла редуцирования в

реакторное пространство снизу по четырем

трубам. Пройдя кладку, газ на выходе из

реактора поступает в систему контроля

целостности топливных и специальных

каналов, которая осуществляет поканальный

контроль температуры и групповой контроль

влажности газа.

Далее газовая смесь

поступает в узел конденсаторов и фильтров,

где происходит конденсация водяного пара,

попадающего в газовую смесь в случае

образования неплотностей в каналах

реактора, и очистка газовой смеси от паров

йода. Затем газовая смесь, в зависимости от

режима работы контура, поступает или во

всасывающий коллектор компрессора

установки очистки гелия, или в венттрубу.

В первом случае, при

работе на гелиево-азотной смеси,

компрессоры прокачивают газовую смесь

через установку очистки гелия, после

которой очищенная смесь, пройдя узел

редуцирования, возвращается в реактор.

Во втором случае, при

работе контура на чистом азоте, азот

сбрасывается через систему очистки в

венттрубу блока, а на вход в реактор

подается свежий азот от азотно-кислородной

станции.

Работа системы контроля

целостности топливных и специальных

каналов основана на измерении параметров

газа (температуры и влажности) при прокачке

его снизу вверх по газовым трактам каналов,

образованным наружной поверхностью

канальных труб и внутренней поверхностью

отверстий в графитовых колоннах кладки.

Температура газа

измеряется в импульсных трубках на выходе

из газового тракта каждого из 2044 каналов

реактора.

Информационно-измерительная

система контроля СКАЛА с периодом опроса

равным 1-ой минуте, фиксирует показания

термопреобразователей. В случае превышения

заданной уставки в каком-либо канале,

сигнал превышения температуры газа

появляется на мнемотабло каналов на

блочном щите управления.

Относительная влажность

газа контролируется в 26 зонах (по 81 каналу

каждая) сигнализаторами влажности. В случае

превышения заданной уставки в какой-либо

зоне, сигнал от сигнализатора влажности

также появляется на групповом табло

отклонения влажности газа. Сигнал

позволяет оператору переключить данную

зону в режим повышенного расхода газа и по

датчикам температуры определить

подозреваемый в негерметичности канал.

Далее Система продувки и расхолаживания